La llegada de la

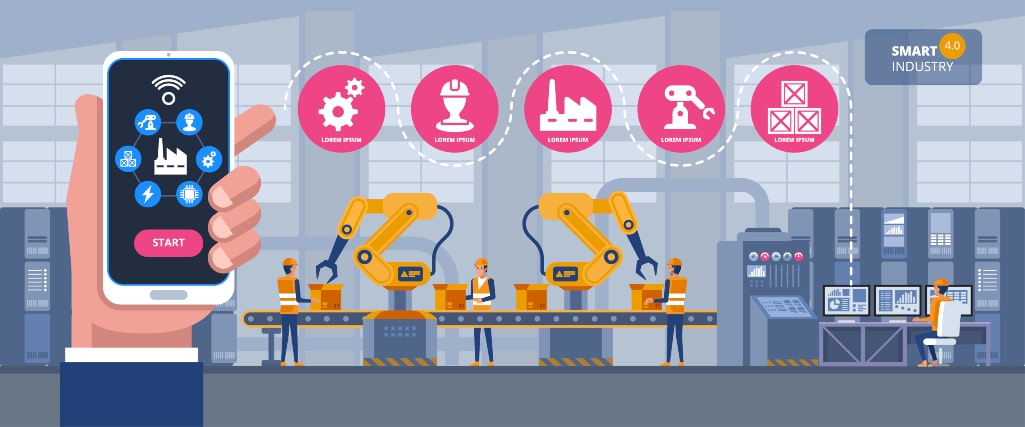

industria 4.0 ha llevado a un cambio de mentalidad y tendencias muy importante. Y entre los mismos se encuentra la necesidad de obtener una mejor integración entre los procesos y sectores de las industrias con el fin de poder intercambiar información de manera más eficiente y veloz.

Si se consigue, las decisiones se pueden producir más rápido pero siempre con el objetivo de optimizar los recursos, limitar las pérdidas y, por supuesto, incrementar la productividad.

Todos los procesos de la industria generan y se alimentan de datos. Si no se produce la necesaria integración, la información que se precisa en una fábrica requiere de un sobreesfuerzo a la hora de ser recabada, impropio de esta era. Asimismo, la carencia de sistemas integrados conlleva que la gestión sea mucho más pesada e ineficaz cuando se analiza si la fabricación casa con la demanda o si los proveedores y la producción van de la mano como es preciso.

Hoy en día, los procesos de una fábrica requieren que estén alineados muchos grupos de trabajo y por eso, la integración en la industria 4.0 se ha dividido en dos: la integración vertical y la integración horizontal. La vertical tiene que ver con la integración de las funciones que ocurren dentro de la fábrica. Por su parte, la horizontal está relacionada con la cadena productiva desde el inicio hasta el final; desde el extremo de los proveedores hasta el de los clientes.

Pero, aunque la división de ambas integraciones sea un hecho, no son departamentos estancos. Entre ambas se requiere que se dé una constante interacción para que la unión de los procesos y la optimización de la producción sea un todo.

La integración horizontal

La integración horizontal une los sectores y sus sistemas de la cadena de producción de una industria. Los estudios de mercado, la relación con los proveedores, la producción, la logística y la distribución permiten que la integración horizontal sirva de ayuda a los sectores a funcionar más engrasados, sacando el máximo provecho a los recursos al mismo tiempo que integra los análisis del mercado al proceso de la fábrica.

La integración implica sincronización, reducción de pérdidas, ajustes de las demandas de los clientes a los pedidos a los proveedores, tratando de que los desperdicios del proceso sean los menos posibles. Asimismo, una mayor calidad de lo que se produce provoca menores devoluciones, lo que implica que los clientes confíen más en las empresas industriales cuya integración horizontal es eficiente.

La integración vertical

La industria 4.0 utiliza la integración vertical para que fluya la información entre los distintos estratos de una empresa industrial. Esta integración facilita la conexión de los sistemas específicos utilizados en cada una de estas fases, compartiendo los datos, haciendo que fluya entre todos los niveles de forma más rápida y eficaz. Esto permite que los tiempos sean menores a la hora de tomar una decisión y que así mejoren los procesos de gestión.

En la planta de la fábrica tiene lugar la sensorización de las líneas de producción y las máquinas. A partir de ahí, la información que se extrae se integra en el nivel de control, con elementos como los CLP. En el nivel de producción se monitoriza y controla mediante software como SCADA, para planificar, llevar a cabo la gestión de calidad y de eficiencia a través de un sistema MES en el estrato operacional. Finalmente, los ERP hacen su función en lo referente a la planificación y gestión de los procesos, y la gestión de pedidos.

La interacción entre sistemas ERP y MES, permite que se establezca una conexión entre la gestión corporativa y la gestión industrial, donde se conecta información de gestión en tiempo real para alinear cronogramas de producción.

Las tecnologías que favorecen la integración

Los sistemas pueden relacionarse entre sí de manera inteligente y que de esta manera los productos finales sean mejores y percibidos como tales. Para que esto suceda hay una serie de tecnologías que son factores clave en el proceso en la industria 4.0 de hoy. La fabricación aditiva, el IIoT, el Big Data, los robots y la Nube son algunas de las más destacadas.

Las funciones que hasta hace no tanto se llevaban a cabo manualmente por los trabajadores, ahora son tarea reservada totalmente para las máquinas y su enorme capacidad de interconectar las citadas tecnologías, que permiten optimizar los procesos industriales. Ahora bien, aunque sean las máquinas y las nuevas tecnologías las que lleven a cabo la mayor parte del trabajo, los trabajadores tienen que estar preparados con el conocimiento necesario para llevar el control de los sistemas integrados y que de esta manera el flujo de la información esté garantizado.